Étape 2: Créer des dessins 2D et 3D pour le montage

En tant qu’étudiant automobile, j’ai une certaine expérience avec la modélisation avec Autodesk Inventor ©. Il s’agit d’un programme commun utilisé pour faire des dessins 2D comme 3D. C’est très pratique car les dessins 2D et 3D sont nécessaires pour rendre lasercut 2D et 3D objets imprimés.

Dans Autodesk Inventor © il est possible d’exporter des dessins 2D à partir de dessins 3D. L’autre manière autour n’est pas facile, c’est pourquoi il est plus facile de faire les dessins 3D premier. Tous les dessins sont inclus, donc si vous êtes paresseux et ne veux pas les dessiner vous-même, vous pouvez les télécharger et les utiliser tout de suite.

J’ai utilisé la commande suivante pour faire les dessins 3D. Cela ne signifie pas que vous devez suivre cet ordre vous-même, mais j’ai trouvé ce la meilleure façon de s’assurer que tout va s’adapter et regarder un peu à l’échelle :

-Dans un premier temps, j’ai fait le piston. Comme tout, il n’est pas à l’échelle, mais une version simplifiée de la vraie affaire. Le piston est de 50 mm de diamètre et de 35 mm de hauteur. Le dessus est plat qui le rend plus facile à la 3D impression. Sinon, l’imprimante doit utiliser le matériel de soutien que j’ai voulu éviter. Un trou de 10 mm de côté à l’autre est fait pour mettre une goupille qui relient le piston avec un bras de piston. Vous pourriez faire ce trou de n’importe quelle taille que vous voulez, j’ai choisi 10 mm comme un tube en aluminium peut être acheté chez votre magasin local de matériel/bricolage.

-Puis le cylindre est dessiné en 3D. Pour s’assurer que le piston peut se déplacer librement dans le cylindre, l’intérieur diamètre du cylindre est fixé à 50,2 mm. Il s’agit de 0,2 mm plus large que le piston lui-même qui devrait être suffisant. Vous pouvez faire le diamètre extérieur de n’importe quelle taille que vous voulez, mais je recommande à assez grande pour donner des forces. J’ai fait le mur de 10 mm d’épaisseur. Sur la face inférieure j’ai fait le diamètre extérieur un peu plus petit si cela sera apte dans le boîtier. La hauteur totale du cylindre est de 80 mm, qui est déterminée par la longueur de la course du piston. La longueur de course est de 40 mm, ce qui signifie que le cylindre doit être d’au moins 75 mm pour s’assurer que le piston peut se déplacer entièrement à l’intérieur du cylindre.

-Ensuite est le vilebrequin. C’est la partie asymétrique qui détermine la longueur de la course. La partie inférieure est un demi cercle qui vous pouvez le faire aussi grand que vous le souhaitez. Je l’ai fait 60 mm de diamètre, juste à cause de son allure par rapport au reste. À l’opposé de son point central, un trou de 5 mm est prévu pour le boulon qui relie le vilebrequin avec le bras de piston. Encore une fois, vous pouvez faire cette n’importe quelle taille que vous voulez. J’ai utilisé 5 mm parce que j’ai eu le boulon et le roulement à billes déjà autour de la pose. La distance entre ce trou et le point central est de 20 mm, ce qui donne une longueur de course totale de 40 mm. Le point central va être montée sur l’axe du moteur qui est tout à fait précise de la pression. Une expérimentation est nécessaire pour le faire fonctionner car il est dépendant du type de moteur et laser cutter que vous utilisez.

-Ensuite le bras de piston est fait dans un dessin 3D. Pour déterminer sa taille, j’ai fait un assembly dans Inventor © dans lequel j’ai placé les composants déjà fabriqués dans les bons endroits. La taille globale du bras est long de 85 mm et 32 mm de large. La distance entre les trous pour le roulement à billes et le stylo dans le piston est de 65 mm. Voici les bonnes dimensions pour éviter toute pièce entrechoquent comme le vilebrequin et les pistons. Sur le dessus un trou de 10 mm est fait où, sur le fond une 15,9 mm trou est fait. J’ai fait cette 15,9 mm parce que j’avais une billes de 16 mm, portant autour de laquelle je pourrais utiliser. Il n’a pas besoin d’utiliser un roulement, mais j’ai pensé que ce serait un petit plus sympa.

-Les prochaines parties sont les morceaux pour le logement. Tout d’abord, j’ai voulu faire un boîtier presque fourni avec l’imprimante 3D qui est une version à l’échelle d’un véritable moteur. Mais j’ai fait beaucoup plus simples et plus ouvertes pour montrer le déplacement des pièces. Sur la partie supérieure du boîtier, j’ai dessiné un gros morceau de plat de 5 mm avec un trou dedans pour le cylindre. Sur les côtés, j’ai fait un puzzle comme connexion pour les parties latérales du boîtier. Il va être en acrylique blanc givré de 5 mm.

-Les parties latérales sont également 5 mm d’épaisseur et sont très ouverts pour montrer autant que possible des pièces mobiles au sein. Sur les côtés supérieurs des parois latérales sont également puzzle comme connexions établies qui sont montée dans la partie supérieure de la pression. La hauteur totale des parois sont 70 mm qui est assez grand pour s’assurer que les pièces mobiles ne touchent à rien. Dans les murs sont quelques machines à sous qui sont faits pour relier la fixation de ces murs. L’emplacement de ces logements dépend du type de moteur que vous permet de conduire le vilebrequin. Plus importante est la longueur de l’arbre du moteur. La pointe ne doit pas aller plus loin que le vilebrequin, sinon cet arbre permet de bloquer le bras de piston de se déplacer.

-La partie suivante dessiner est le support moteur. Il s’agit d’un morceau assez simple qui est de 90 mm de largeur et 45 mm de haut. Sur les deux côtés sont puzzle comme les fonctionnalités qui sont correspondant aux ouvertures dans les parties latérales du boîtier. Les trous dépend du type de moteur que vous allez utiliser. Dans ma fixation sont quatre trous faits, trois pour les vis de fixation et un pour le motorshaft.

-Les dernières parties dessiner sont les ailettes de refroidissement. Mon intention était d’acrylique transparent utilisation (semi) donc lorsqu’une LED ou autre source lumineuse est placée derrière elle, elle serait bien éclairée autour du cylindre. Le diamètre extérieur peut être fait par choix. L’intérieur diamètre doit être identique à l’extérieur du cylindre lorsque ces ailerons vont être collées. J’ai choisi de faire juste un peu plus petit afin qu’ils coïncident agréable et confortable autour du cylindre donc aucun colle n’est nécessaire. Les dimensions, j’ai choisi pour l’intérieur, le diamètre est de 69,8 mm et le diamètre extérieur est 100, 110 et 120 mm (x 3).

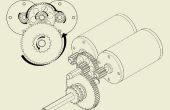

(-Juste à titre indicatif, j’ai aussi fait un dessin du moteur 3D. Juste pour montrer comment tout cela devrait ressembler comme et pour le montage numérique de l’objet complet. Ce dessin 3D est également inclus)